WUNSCH TRIFFT AUF REALITÄT

Wie tragen Lieferketten zum Erwartungsmanagement der Stakeholder bei und wo besteht Optimierungsbedarf? Kunden erwarten eine hohe Produktverfügbarkeit und eine pünktliche Lieferung, Mitarbeiter einen erfüllenden Job mit einer gesunden Work-Life-Balance, Lieferanten realistische Prognosen, Frachtführer eine gesunde Anlagenauslastung und Aktionäre eine entsprechende Investitionsrendite.

Ich glaube, dass ein schlechtes Erwartungsmanagement ein Symptom für die deterministische und statische Natur der Lieferkettenplanung ist. Ich habe über die Art und Weise nachgedacht, wie sich in Lieferketten lang-, mittel- und kurzfristige Planungen durchführen lassen, über ihre deterministische Natur und darüber, wie probabilistische Modelle mit ihren Zufallsvariablen und Wahrscheinlichkeitsverteilungen – unterstützt durch die Digitalisierung – die notwendige Flexibilität schaffen können, um Erwartungen in der gesamten Wertschöpfungskette zu managen und das Risikoimmunsystem zu stärken.

Das Argument, dass Lieferketten sehr fragil sind, weil sie auf deterministischer Planung beruhen, ist nicht neu. Das sorgt dafür, dass die meisten – wenn nicht sogar alle – Lieferketten auf einem einheitlichen Plan beruhen anstatt auf stochastischer Modelle in Übereinstimmung mit realen Szenarien. Die Folge: unflexible und nicht anpassungsfähige Lieferketten.

Das Problem dieses Ansatzes ist seine Abhängigkeit von einer latenten und zeitaufwändigen Analyse der Lieferketten, die die Anzahl der gleichzeitig planbaren Szenarien begrenzt. Der Zeit- und Arbeitsaufwand, der erforderlich ist, um diese Prognosen zu erstellen und sie in der Lieferkette zu verbreiten, macht es schwierig, sie zu ändern. Ihre statische Natur zieht zudem Störungen nach sich. Dies führt zu einer unvermeidlichen und oft beträchtlichen Diskrepanz zwischen Plan- und Istzustand, die sich direkt auf die Bilanzen auswirkt, beispielsweise in Form erhöhter Herstellungskosten oder überschüssiger Bestände, und indirekt, zum Beispiel in Form von Produktivitätseinbußen des Personals infolge ständiger Nachbesserungen.

FRAGILE LIEFERKETTENMODELLE

Bei meiner Arbeit in und mit vielen der größten Lieferketten der Welt habe ich festgestellt, dass die Planungs- und Ausführungsprozesse der Lieferkette in etwa gleich ablaufen. Die langfristige Planung wird durch den S&OP-Prozess gesteuert, die Mittelfristige durch die Leitdisposition und die Kurzfristige durch die Materialbedarfsplanung, wobei die Distributionsbedarfs- und die Kapazitätsplanung den Produktfluss durch die Wertschöpfungskette bis hin zum Endkunden ermöglichen.

Der Hauptschwerpunkt dieses Modells liegt nach wie vor auf der Erstellung einer Konsensprognose durch einen “einheitlichen Plan”, der bestenfalls alle vier bis sechs Wochen überprüft wird. Dieser Plan wird dann über das gesamte Lieferkettennetz verbreitet und dient als Grundlage für Pläne zur Produktion, Materialbedarf, Vertriebsbedarf oder Kapazitäten.

Drei Faktoren tragen wesentlich zu dieser Problematik bei:

- Unfähigkeit, auf hochwertige Daten zuzugreifen, die für die Generierung zuverlässiger Informationen und verwertbarer Erkenntnisse erforderlich sind.

- Fehlen der digitalen Infrastruktur, die erforderlich ist, um Entscheidungen zu automatisieren oder zumindest Teams die Analysen zur Verfügung zu stellen, die sie für die Planung verschiedener Szenarien und die Entscheidungsfindung benötigen.

- Schwerfällige Prozesse, die zu Ineffizienzen bei der funktions- und unternehmensübergreifenden Zusammenarbeit führen.

Diese Einschränkungen sind Symptome von isolierten Systemen und fragmentierten Prozessen, die dazu führen, dass es nicht möglich ist, zeitnahe und detaillierte Daten zu beschaffen, ihre Qualität zu bewerten und zu verbessern sowie Informationen und Erkenntnisse zu extrahieren und zu veröffentlichen. Auch verhindern sie die funktions- und unternehmensübergreifende Zusammenarbeit, um die Entscheidungsfindung im Unternehmen zu erleichtern.

Dies setzt einen Teufelskreis in Gang, der ein erhöhtes Risiko, beeinträchtigte Finanzen und ein hohes Frustrationslevel nach sich zieht:

- Supply-Chain-Pläne werden mit wochen-, wenn nicht gar monatealten Daten erstellt, die aus Systemen mit begrenzten Qualitätskontrollen stammen.

- Der Mangel an kontinuierlichen Informationen über den Zustand der Prozesse vor Ort verhindert Rückkopplungsschleifen, die für die Anpassung von In-Flight-Plänen erforderlich sind. Dadurch vergrößert sich die Fehlermarge zwischen Prognose und Ist-Zustand im Verlauf der Planung.

- Die Unfähigkeit, In-Flight-Pläne anzupassen, untergräbt das Vertrauen sowohl hinsichtlich der Informationen, die über die gesamte Lieferkette verbreitet werden, als auch der Teams, die diese Informationen weitergeben.

- Teams treffen wieder Entscheidungen aus dem Bauch heraus, was zu weiteren Schwankungen bei den erfassten Daten führt.

DIE VORTEILE DER PROBABILISTISCHEN PLANUNG

Was verstehen wir also unter probabilistischer Planung? Einfach ausgedrückt: Es geht darum, Wahrscheinlichkeitsverteilungen als Input für Entscheidungen zu verwenden, anstatt exakte Zahlen. Dies trägt dazu bei, Unsicherheiten auszugleichen, indem die Wahrscheinlichkeit des Erreichens von Umsatz-, Margen- und Cashflow-Zielen unter Berücksichtigung realer Einschränkungen wie Transportvorlaufzeit, Produktionsleistung und Bestandsverfügbarkeit gemessen wird. Um diese Wahrscheinlichkeitsverteilungen zu entwickeln und auf dem neuesten Stand zu halten, ist ein kontinuierlicher Zugriff auf die hochwertigen Daten erforderlich, die für die Erstellung einer historischen Aufzeichnung auf granularer Ebene benötigt werden.

Betrachten wir als Beispiel die Durchlaufzeit beim Transport. Es ist üblich, dass sich Unternehmen bei der Festlegung ihrer Zykluszeiten für die Auftragsabwicklung und ihrer Lagerbestände auf die durchschnittlichen Durchlaufzeiten pro Strecke oder auf die SLAs der Frachtführer stützen. Dabei werden die Gesamtdurchlaufzeit oder die Standardabweichung der Durchlaufzeit je nach Frachtführer, Route, Service und Saisonalität nicht berücksichtigt.

Im Gegensatz dazu unterstützt die Erfassung detaillierter Sendungsdaten und die Erstellung einer Wahrscheinlichkeitsverteilung für die Durchlaufzeit dabei, die Kompromisse zwischen Kosten und Leistung zu bewerten, beispielsweise. wie sich die Vergabe von Kapazitäten an bestimmte Frachtführer und die Beförderung von Produkten über bestimmte Routen auf Produktion, OTIF und Sicherheitsbestände auswirkt.

In der obigen Tabelle weist Frachtführer 1 mit 29 Tagen die kürzeste durchschnittliche Seetransitzeit auf, ist aber bei 90 Prozent der Sendungen einer Schwankungsbreite von 23 Tagen ausgesetzt. Im Gegensatz dazu hat Frachtführer 3 eine längere durchschnittliche Transitzeit, ist aber zuverlässiger. Das Verständnis der Variabilität in den Wahrscheinlichkeitsverteilungen der Inputs für die wichtigsten betrieblichen Kennzahlen verbessert die Szenarienplanung – ist die Berücksichtigung der Variabilität in 80 Prozent der Fälle ausreichend? Oder doch 90 Prozent? Was passiert, wenn Dinge nicht nach Plan laufen? Wie wirken sich die in einem Teil des Systems entstehenden Risiken auf die verfügbaren Optionen an einer anderen Stelle aus?

Der Einsatz von Wahrscheinlichkeitsverteilungen verringert das Gesamtrisiko der Lieferkette, indem die Beschaffung, die Kapazitätszuweisung und die Netzwerkgestaltung optimiert werden, um die Wahrscheinlichkeit eines gewünschten Ergebnisses zu erhöhen. Darüber hinaus unterstützen diese Wahrscheinlichkeitsverteilungen leistungsstarke Prognosemodelle, die als Feedback-Schleifen zur Anpassung von Plänen und zur Risikokontrolle fungieren.

Beispielsweise ermöglicht die Messung der Wahrscheinlichkeitsverteilung der Vorlaufzeit von Rohstoffen für die Versorgung der Produktionsanlagen eine optimale Zuweisung von Frachtführerkapazitäten und der Routenplanung, um ein Gleichgewicht zwischen Umsatzkosten, Sicherheitsbestand und Servicelevel zu finden. Darüber hinaus können Produktionspläne mit intelligenten Estimated-Time-of-Arrival (ETA) -Daten gefüttert werden, sodass die Systeme die Auswirkungen von Ausnahmen auf die Produktion, Bestände, Füllraten usw. ständig neu bewerten können. Optionen können dann in Echtzeit bewertet und Präventivmaßnahmen ergriffen werden, um diese Risiken zu minimieren. Dies geschieht beispielsweise durch eine Anpassung der Produktionspläne, die Zuordnung der Bestände nach Kundenpriorität oder – falls erforderlich – den Versand von Rohstoffen zu höheren Kosten.

Der Einsatz probabilistischer Modelle zur Planungsoptimierung reduziert unerwartete Schwankungen und damit die Häufigkeit von Ausnahmen; der Einsatz dieser Modelle zur Schaffung von Feedbackschleifen, die den In-Flight-Betrieb unterstützen, kann sich erheblich auf die Verringerung des Ausmaßes von Ausnahmen auswirken. Beides hat daher einen großen Einfluss auf das Erreichen von Geschäftszielen und die Minimierung von Risiken

DER MEHRWEHRT VON SICHTBAREN TRANSPORTEN IN ECHTZEIT

Der erste Schritt auf dem Weg von einem deterministischen zu einem probabilistischen Lieferkettenmodell ist der Wechsel zur Datenorientierung. Eigentlich ist der erste Schritt der Aufbau einer datenorientierten Unternehmenskultur, aber lassen Sie uns den Schritt zum datengesteuerten Modell überspringen. Eines der größten Hindernisse beim Aufbau einer datengesteuerten Lieferkette ist die Unfähigkeit, eine Infrastruktur aufzubauen die auf hochwertigen Daten basiert, um Entscheidungen in großem Umfang zu treffen.

Der Transportsektor hat in diesem Bereich lange Zeit versagt. Das liegt vor allem daran, dass sich die Branche zu einem stark fragmentierten Wirtschaftszweig mit vielen Akteuren, isolierten Systemen und losgelösten Prozessen entwickelt hat, ganz zu schweigen von den unterschiedlichen globalen Anforderungen an die gemeinsame Nutzung von Daten und des Datenschutzes. Diese Fragmentierung hat selbst die größten, technisch versierten Unternehmen daran gehindert, einen zuverlässigen Einblick in die Auslastung der Transportkapazitäten, die Transportleistung und die Bestandsströme in ihrem Netzwerk zu erhalten.

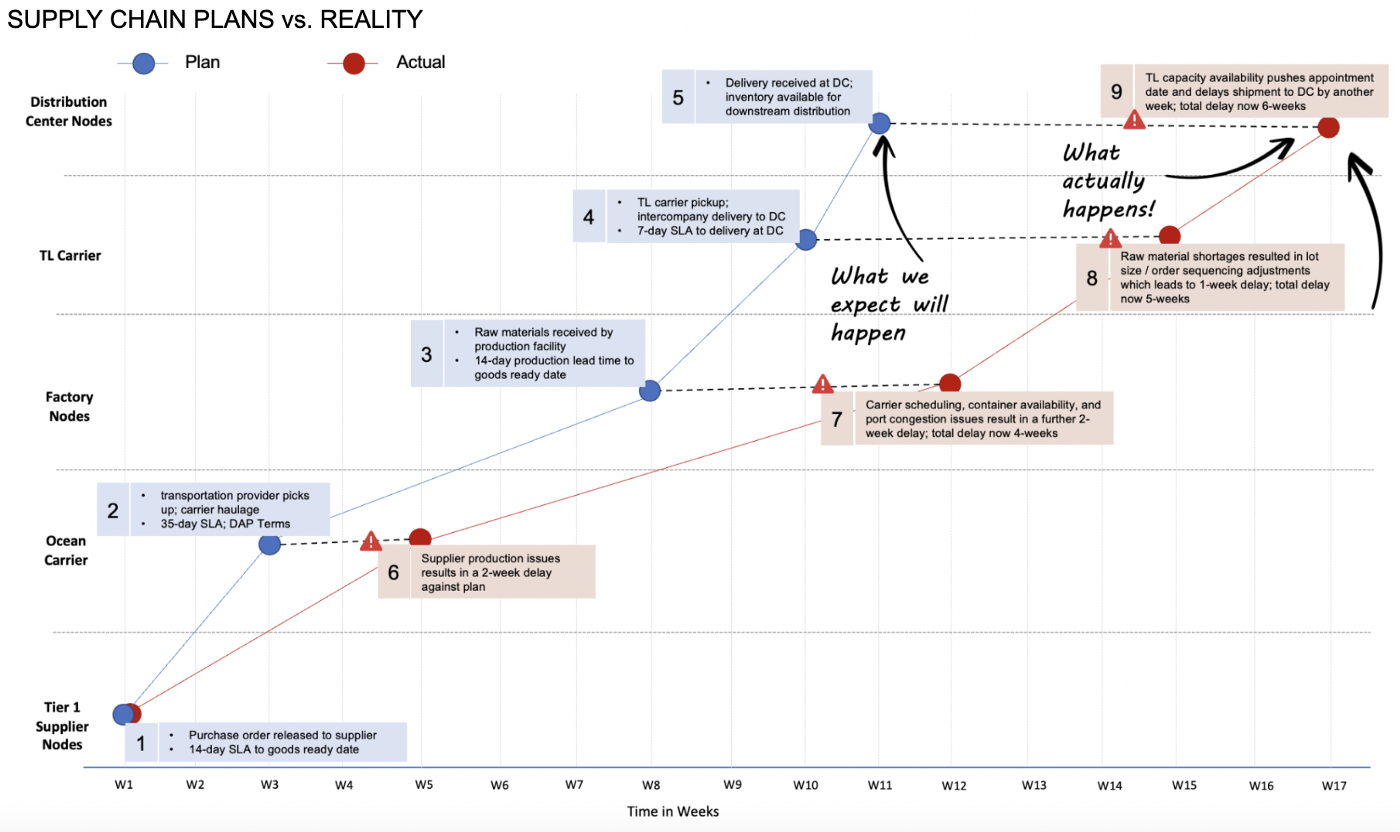

Die nachstehende Grafik veranschaulicht, wie die Verwendung statischer Durchschnittswerte / SLAs zu einer erhöhten Varianz führt, während sich die Produkte entlang der Lieferkette bewegen. Die zunehmende Abweichung der tatsächlichen von den geplanten Werten in Verbindung mit dem Fehlen kontinuierlicher Informationen über den Zustand des Produktflusses führt zu Marktanteilsverlusten, sinkenden Gewinnspannen, schlechtem Cashflow und geringer Kundenzufriedenheit. Um diese Risiken auszugleichen, ist oft ein massives Gegensteuern in letzter Minute erforderlich, was erhebliche Kosten verursacht.

Die Ursache der Probleme liegt in den bereits erwähnten Einschränkungen: a) Mangel an kontinuierlichen Informationen zur Unterstützung einer datengesteuerten Planung und des Ausnahmemanagements; b) Unfähigkeit, diese Informationen zum richtigen Zeitpunkt am richtigen Ort bereitzustellen; c) fragmentierte funktions- und unternehmensübergreifende Prozesse.

Real-Time Transportation Visibility (RTTV) beseitigt diese Einschränkungen, indem Unternehmen auf eine skalierbare und kosteneffiziente Lösung zugreifen können, die alle Beteiligten der Lieferkette mit qualitativ hochwertigen multimodalen Transportdaten und ETAs auf Artikelebene versorgt und es ihnen ermöglicht, den Produktfluss über die gesamte Wertschöpfungskette hinweg zu verfolgen – von den Rohstofflieferanten bis hin zu den Waren in den Regalen der Geschäfte und vor Ort bei den Endkunden. Die Möglichkeit, den Bestandsfluss im gesamten Netzwerk genau zu planen, zu überwachen und zu steuern, kann die Art und Weise, wie Unternehmen ihre Lieferketten verwalten, verändern und macht diese Informationen zu einem massiven Wettbewerbsvorteil für Verlader und Frachtführer.

Der effektive Einsatz der von RTTV bereitgestellten Datenpunkte zur Förderung der probabilistischen Planung und Ausführung bietet erhebliche Vorteile. Aus Sicht der Supply-Chain-Planung liefert RTTV mehrere wichtige Inputs:

- Verbesserung der Genauigkeit der Sicherheitsbestandsplanung auf jeder Ebene

- Information der Distributionsnetzwerke: Auswahl der Frachtführer und Routenplanung; Produktmix in den DCs unter Berücksichtigung der Fähigkeit zur Wiederbelieferung innerhalb der gewünschten Vorlaufzeit

- Anpassungen an den Zeitfenstern des Produktionsplans und ATP-Berechnungen auf der Grundlage der kumulierten Durchlaufzeit; Anpassungen an die Verrechnung der Durchlaufzeit im Materialbedarfsplan

- Bewertung von Kompromissen zwischen Service, Qualität und Kosten zur Optimierung der Transportkapazitätszuweisung

- Erhöhung der Genauigkeit der Vorwärts- und Rückwärtsterminierung und der entsprechenden Lieferverpflichtungen

- Verbesserung der Planung der Lieferkettenkontinuität und Risikominimierung

- Werden Sie zum Verlader Ihrer Wahl, indem Sie a) Engpässe, die die Auslastung der Frachtführer beeinträchtigen, identifizieren und beseitigen; b) die Genauigkeit der Prognosen erhöhen, d.h. wann und wo Kapazitäten benötigt werden.

Aus der Perspektive der Ausführung, Überwachung und Kontrolle der Lieferkette liefert RTTV wichtige Informationen, um:

- die Auswirkungen von Terminabweichungen der Frachtführer auf nachgelagerte Liefertermine zu minimieren

- den Überblick über laufende Sendungen und ETAs zu behalten, die Auswirkungen auf nachgelagerte Prozesse zu bewerten und Risiken für Produktionspläne, die Verfügbarkeit nachgelagerter Bestände und Kundenaufträge zu reduzieren

- die Kundenzufriedenheit durch proaktive und zuverlässige Kundenkommunikation zu verbessern

- die Personalproduktivität durch Reduzierung des Zeitaufwands für Auftragsverfolgung, Ausnahmemanagement, Kundenservice und Berichterstattung zu optimieren

- die Beziehungen zu Lieferanten und Frachtführern datenbasiert zu steuern

Die folgende Grafik verdeutlicht einige dieser Vorteile:

In den letzten Jahrzehnten haben globale Lieferketten in eine sehr effiziente Entwicklung investiert, aber sie haben diese Effizienz mit der Flexibilität und Agilität, die für den Umgang mit Unsicherheit erforderlich ist, nur mäßig in Einklang gebracht. Der Wechsel von einem deterministischen zu einem probabilistischen Modell trägt dazu bei, diese Gleichung wieder ins Gleichgewicht zu bringen, indem er Unternehmen ermöglicht, Kompromisse zwischen Schlüsselmetriken zu bewältigen und optimale Ergebnisse unter realen Bedingungen zu erzielen.